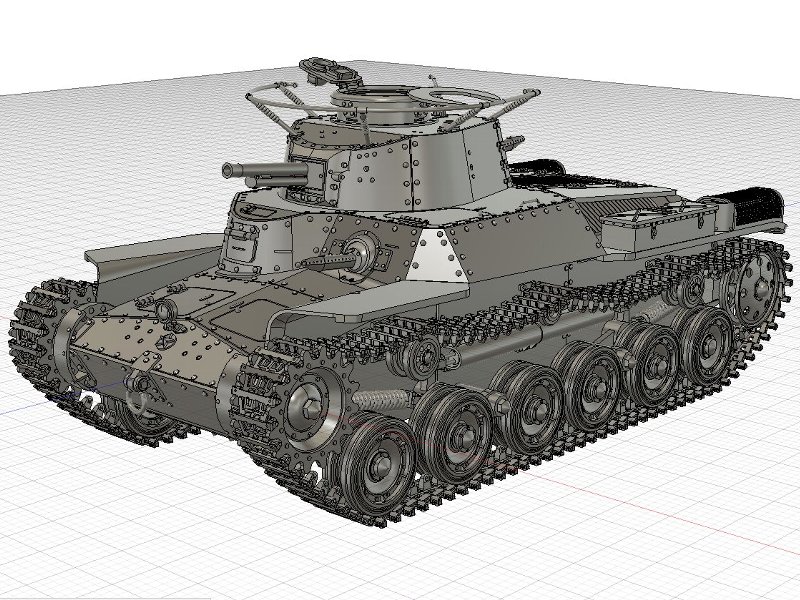

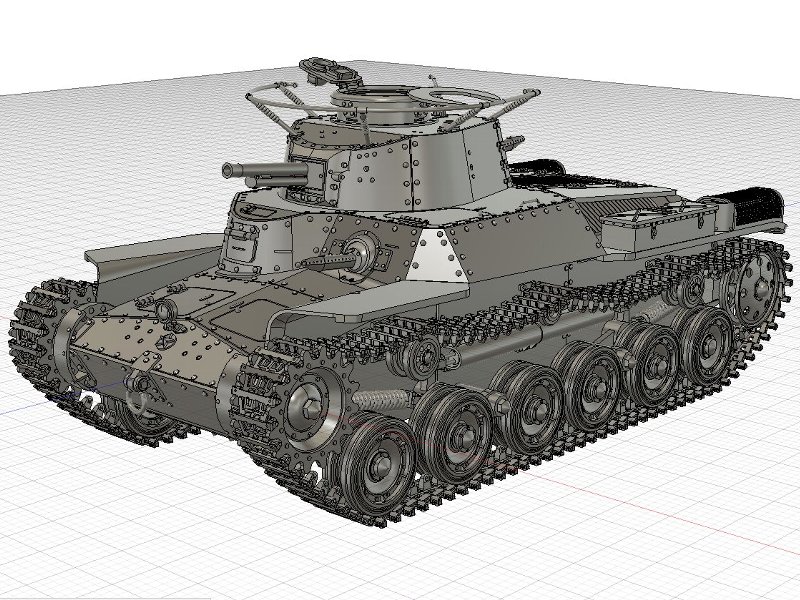

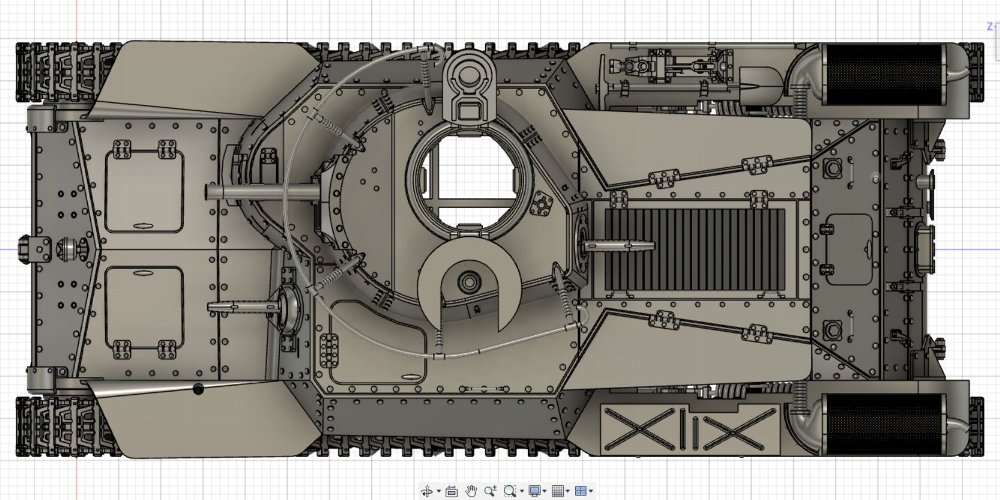

九七式中戦車 チハ(旧砲塔) 1/48 オリジナル3Dモデル 製作記

2021.11.4初出

|

|

よって、基準その2:キット化の見込みが薄い。さらに、基準その3: 大きいもの、複雑な曲面形状はNG。前者はプリンタ、後者は私の3D設計スキルからの制約。で、チハなのだ。これ、絶対に1/48インジェクションは出ないと思うぞ。 一応、頭の中でシミュレーションして、3D製作上の隘路がないかチェックする。細い鉢巻アンテナが気になるが、まあ何とかなるだろう。砲塔と操縦手前面の曲面は、単純な円錐(←多分)だから問題なし。防盾や排気管はちょい複雑系だけど、この程度なら大丈夫だろう。資料は1/35キットを調達してくれば、最低限形になるかな。 ここまで読むと「おい、素直に買ってきた1/35作れよ」と思うかもしれない。でも違うんだよね。1/48のサイズ感、密度感が好きだし、何より1/48で零戦と並べるところに意味があるのだ。まずは、私の好みで旧砲塔に旧車台から始める。新砲塔と新車台も設計するつもり。その他の派生型は今のところ予定なし。

body / car body / Chassis = hull, starter wheel = drive sproket, guide wheel / induction wheel = idler wheel, rolling wheel = road wheel, upper wheel = return roller, body / torso = fuselage (in the case of an aircraft), pla van / plastic van = plastic plate (Tamiya PlaBan), runner = sprue, moment = CA glue, suff = surfacer, weather mass = Tamiya Weathering Master, ant = possible / existing /presence, etc.

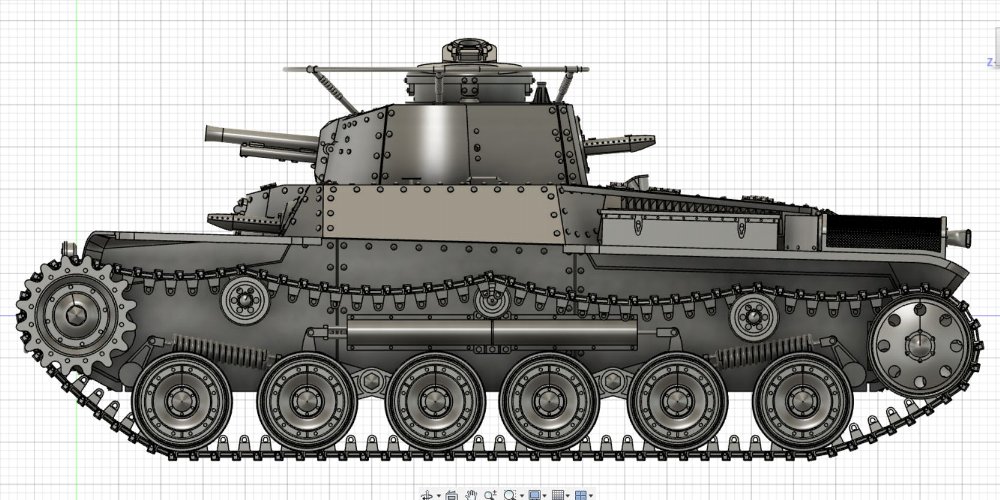

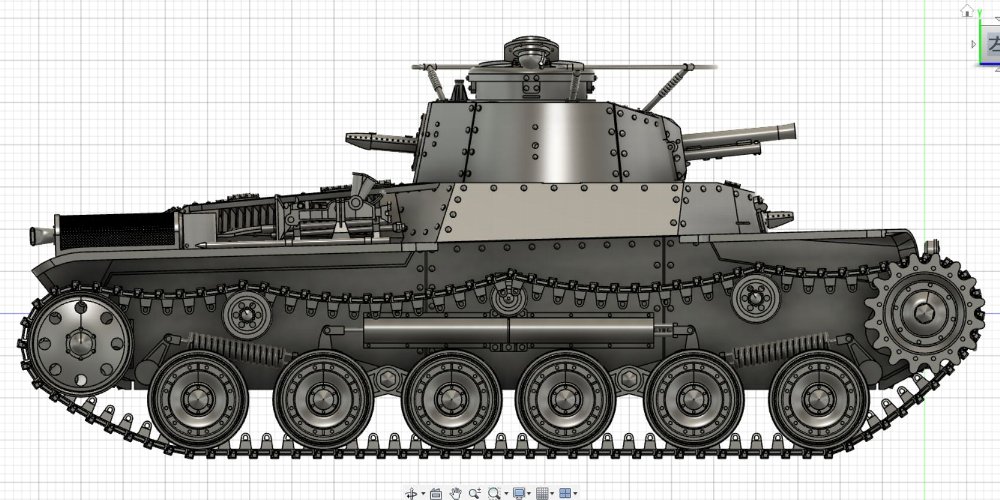

一応、設計上の角度(いずれも垂直を0°とする)を記載しておく。車台下部正面:34°、その上側(五角形の面):59°、下部上面:81.5°(中央の峰を横から見た値)、上部正面左(機銃手前):28°、上部正面右(操縦手前):13°、上部左:35°、上部右:23°、車台後面:27°、その上側:64°、後部上面:84.5°、砲塔各面:11°。正しい数値をご存じの方、ご連絡願う。 |

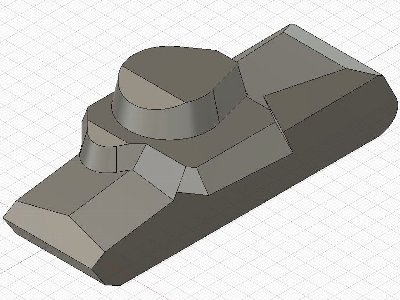

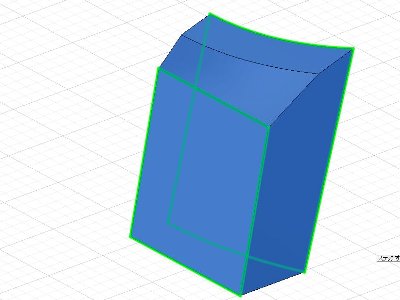

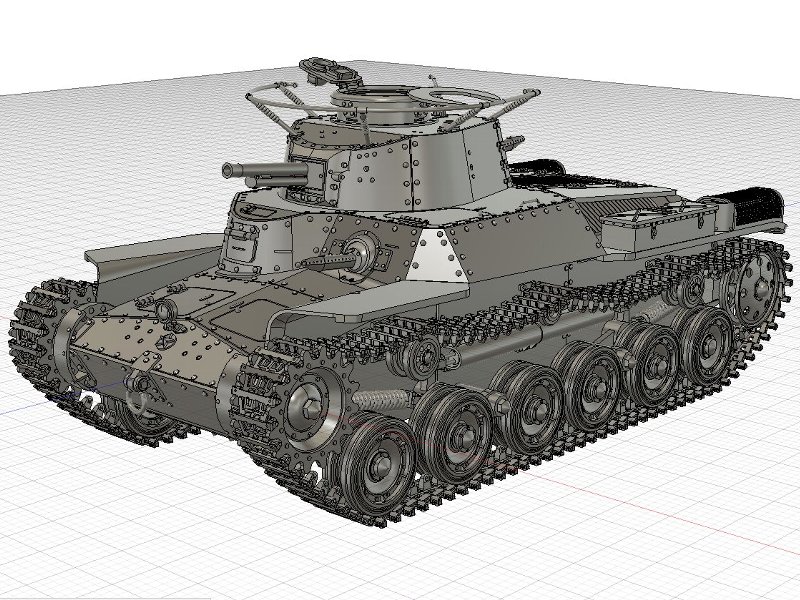

まず、基本の車台と砲塔。これだけでは何とも。 |

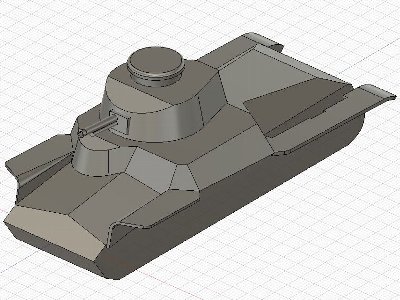

フェンダー、砲、キューポラなど追加。だいぶ形状のイメージが出てきたぞ。 |

|

あとは、各面にディテールを追加していくわけだが、どういう分割で、どの方向に出力するかが悩ましい。一体出力が望ましいが、問題は積層痕。斜めに出力すると積層痕は少なくなるが、本体が歪みやすい。それらを避けるなら、各面ごとに分割して出力することも考えられるが、車台上部正面などは分割しようがない。また、リベットが邪魔で接着跡の整形が難しそう。実際にお試し出力して、試行錯誤していくしかないかな。

|

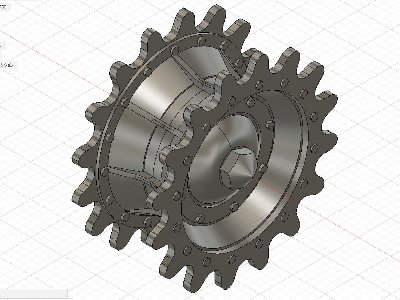

起動輪。歯車に挟まれた胴の部分の形状は甘い。内外別々に出力して、履帯を挟んで接着する設計。 |

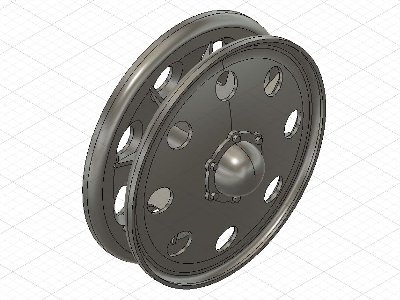

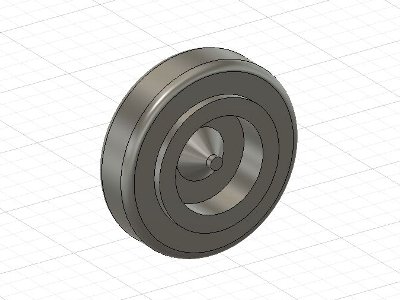

誘導輪。一体で出力する。丸穴は位相がズレていて、真横から見ると貫通しない。間には補強リブがある(タミヤにはなし)。 |

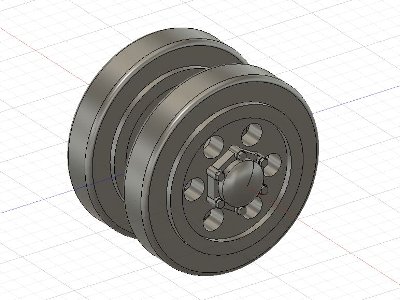

一番目と六番目の転輪。トレッド面(というのか?)の凹みがポイント。インジェクションだと大変だけど、3Dプリントなら簡単。 |

中間の4つの転輪。ハブが異なる。いずれも外側のみを別出力し、内側はサスと一体で出力させる目論見。 |

|

設計はもうちょい進んでいるが、初回はここまで。

|

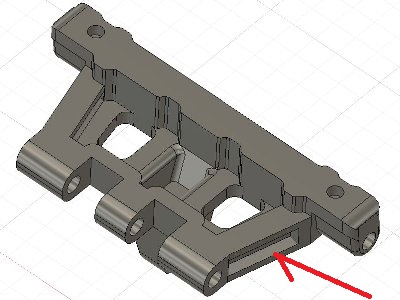

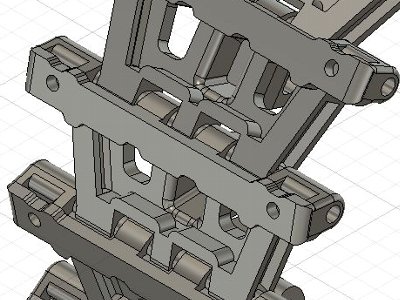

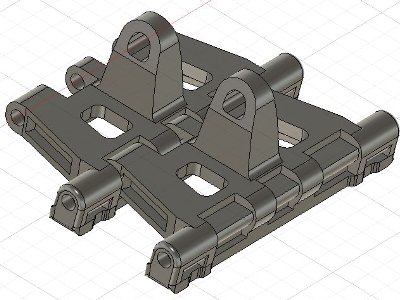

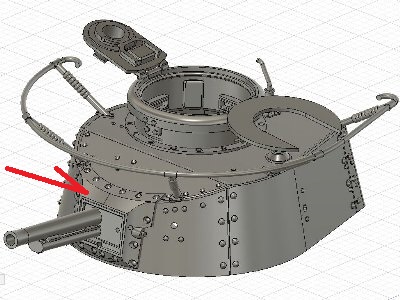

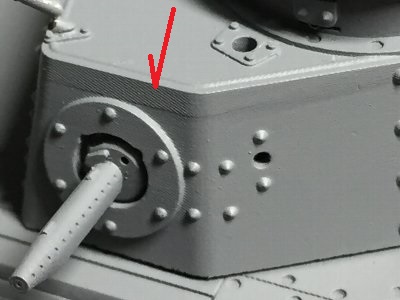

まず、実物の寸法・形状に合わせて設計。矢印の部材は「エ」の字断面になっている。こういうのは3Dの強み。 |

ここの凹みも、左画像のエの字断面も含めるとインジェクションなら3方向のスライド型でないと再現できない。 |

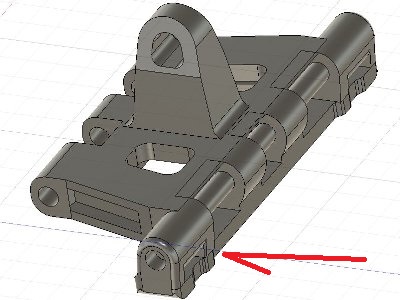

こちらは並べるバージョン。プリントすると、設計より若干膨れて造形されるので、隣のコマとの隙間を広げるのだ。 |

これも並べるバージョン。不要な隙間は埋めることで、出力中の強度が増し、その結果、歪みの少ない造形になる。 |

上部転輪も設計。 |

これは中央にあるやつ。 |

|

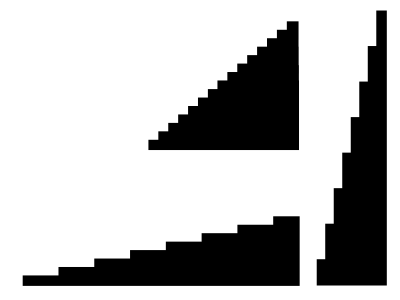

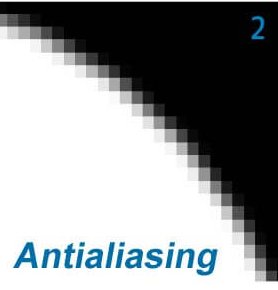

発生メカニズムは、下図を見れば一目瞭然だろう。3Dプリンタは0.05mm角(2Kモデルの場合)の液晶でレジンを硬化させるので、斜面ではこうなるわけ。緩斜面で目立つのも、下図で理解できよう。チハだと後上面がこの緩斜面。ペーパーで均そうにもリベットが邪魔。さてどうするか。 |

3つの図形とも、短い一辺の長さは揃えてある。45°斜面では段差が緩斜面の7割(1/sin45°)に小さくなる。横方向の段差は液晶ピッチに由来するので、これ以上下げられない。 |

|

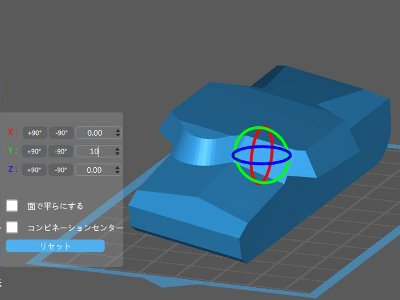

水平面に近い斜面(上画像左下)の場合は、積層ピッチを小さくすれば解決。ただし印刷時間はその分余計にかかる。このサイズだと、いつもの0.025mmピッチで2時間半くらい。半分の0.0125mmにすると5時間。うーん、他に解決方法はないものか。 そこで、次なる方策。出力方向を変えて、緩斜面をなくす。ただ、これも回転方向が悩ましい。前後を上げ下げするか(飛行機ならピッチだな)、横方向(飛行機ならロール)か、が問題。ピッチ方向だと前を上げれば後上面問題は解決するが、逆に前上面の斜面は角度が緩くなってしまう。よって、右(または左)を10°ほど上げる。 また、同じ角度の斜面でも、面の傾斜方向を液晶配列と斜めにすると、より積層痕が小さくなる。よってZ軸(飛行機ではヨー)にも15°ほど回転させる。ピッチ、ロールの回転角が大きいと、高さが増して時間がかかるし、後述の歪みも大きくなるからオススメしない。 もう一つの解決策、アンチエイリアシングについては後述。 |

スライサ上に車台モデルを置いた状態。Y軸方向(緑:ロール)に10°傾ける。Z軸(青:ヨー)はまだ傾けていない。 |

|

これで解決かと思ったら、次の問題が発生。それは歪み。3Dプリンタは、原理的に斜めの面には歪みが発生しやすいのだ。だからスクエアに置いたとき歪みがなくても、斜めにすると歪みが発生してしまう。なぜこうなるの?

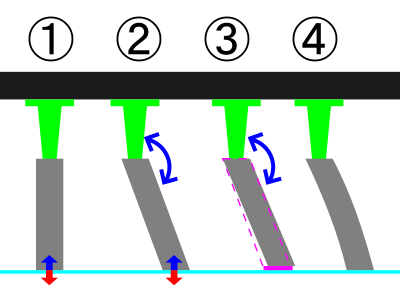

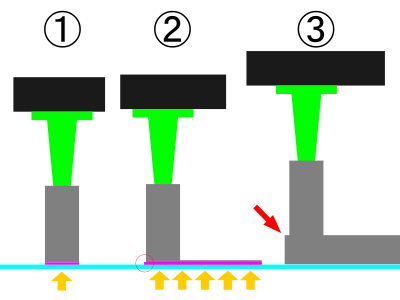

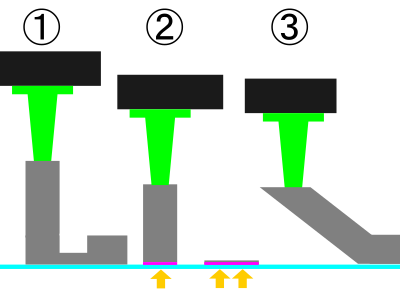

1のように、垂直に出力する場合、歪みを発生させるモーメントは発生しない。ところが2のように斜めに出力すると、引っ張り、また圧縮により、曲げモーメント(青)が発生する。造形中のレジンは弾力があり、次の層の印刷のため再セットされると、おそらく3のように押し上げられてちょっと歪む。ピンク点線が本来の位置(注※)。そして新たな層はピンクの位置に造形される。それが積み重なると4のように歪むのだと考えられる。 ※レジンがサラサラで圧縮力が小さく、相対的にフィルムの引っ張り力が強ければ、逆方向に歪む可能性もあり? |

|

|

解決策は、曲がらないように内側に補強壁を設けるかサポートを増やすか。あと、レジンの温度が低いと粘度が高くなり、隙間のレジンの押す力が強くなると考えられ、そうであれば温度を上げるというのも解決策か。プレートの下降速度を下げる手もあるかな。ただしプリント時間は増加する。

|

|

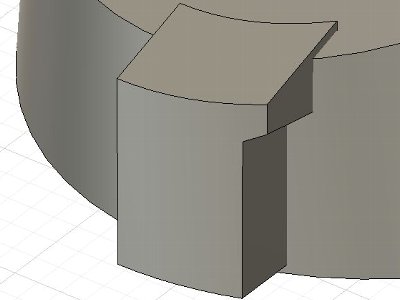

|

解決策は、一つは出力方向を変えること。側面と上面が、横から見て「く」の字になっていれば、上のような状態にならない。出力方向を変えたくない(変えると別の問題が発生する)場合、内側の側面と上面の境に溝を切る(下図1)。こうするとプリント中、上面の光が側面部分に影響する度合いが小さくなる(下図2)。とはいえ、最終的には一体になるから、完全な解決策ではない。 下図3のように、側面が斜めだと、歪みと膨れが両方発生する。これは最悪。IV号戦車のフェンダーの前方が湾曲して垂れ下がってる部分が、まさにこれ。角度が浅いと溝も掘れない。補強板とか厚みを変えたりとかで多少の改善はできるが、最終的な解決策は、出力方向かな。 |

|

|

水洗いレジンで裏面の膨れが少なかったのは、レジンの粘度が低かったからだろう。ということであれば、対策は、粘度の低いレジンを使うか、レジンの温度を上げるか。あるいはサポートを密にするか(それはそれで、除去中にパーツが割れる事故が増えるが)。

CHITUBOXでは、グレーレベル(antialising:ぼかしの階層)、ぼかしピクセル(blur:ぼかしの範囲)の2つを指定する。グレーレベルのパラメータが分かりづらく、最大値の8だと白黒2階層、数値が小さいほど階層が増えるみたい。ぼかしピクセルは2から4まで。1だと、ぼかしゼロ、2だと隣のピクセルまで、ってことかな。 |

アンエリなしの状態。グレーレベル8ってことかな? 画像はCHITUBOXのサイトから。 |

アンエリあり。グレーレベル2。blurは2かな? |

|

ぼかしピクセル4を試してみると、リベットなどが膨れて造形される。エッジはかなりダルい。昔のPhotonみたい。2が、ギザギザ消しとエッジのシャープさの兼ね合いがいいように感じる。多少凸凹は残るが、ペーパーで均してやればよし。 さてこのアンエリ、よく考えるとレベル50%のピクセルがあったとして、本当に半分の厚み(あるいは面積)にレジンが固まるのか疑問。50%半熟のレジンが出来るだけなのかも。だとすると、アンエリすると表面が半熟レジンで覆われて、結果として凸凹が目立たないだけなのかも。そう考えると、階層を増やしてもあまり意味がないような気がしなくもない。

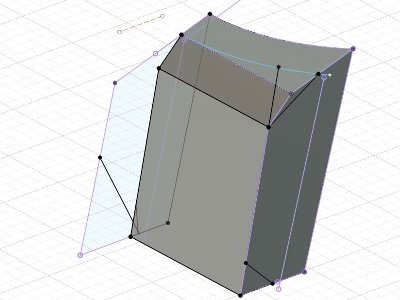

この面は、ねじれの入った3次元曲面。しかも前縁は直線、後縁は円弧となる。まずは、通常の押し出しとスイープで作ってみる。これでもそれらしくは出来る。タミヤのパーツがこんな感じで、もしかして同じ設計手法を使ったのでは?(←当時のプラモが3DCADで設計してたかどうかは知らない)。 |

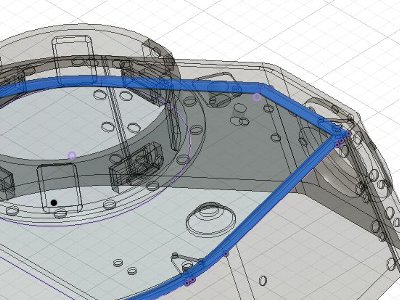

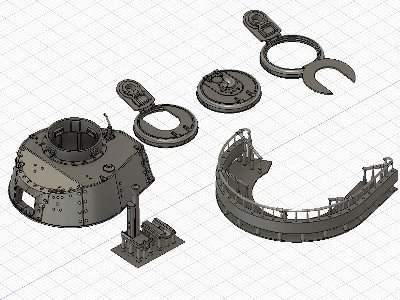

砲塔完成の図。砲身+防循、アンテナ、キューポラ上部、車台接合部は、別プリントする。矢印部の設計について以下解説。 |

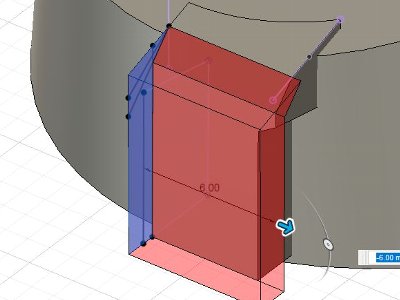

はじめに、サーフェスモードを使わない通常のモデリングでの設計について紹介。まず基本形状を回転と押し出しで作る。 |

側面形に合わせて押し出しで切り取る。これで正面形の直線が決まる。 |

3次元曲面に近似させるため、三角形(図中青)をスケッチして、基本形後縁のカーブをパスとしてスイープして切り取る。 |

マウント側方のクビレも、断面形をスケッチして、押し出しで切り取る。 |

マウント下側も同様に設計し、中心面でミラーすると、基本形の出来上がりとなる。 |

|

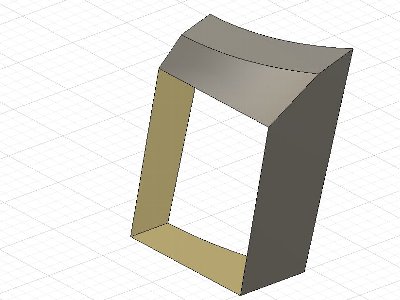

このあと、リベットなどのディテールを加え、お試しプリントしてみると、まずまずの出来。例の3次元曲面に薄っすら峰が入るが、フィレットで丸めることもできるし、プリント後にちょいとヤスリで削ってもいい。 だから、このままでもいいんだけど、3Dモデリングとして美しくないので、サーフェスモデリングでテイク2だ。 |

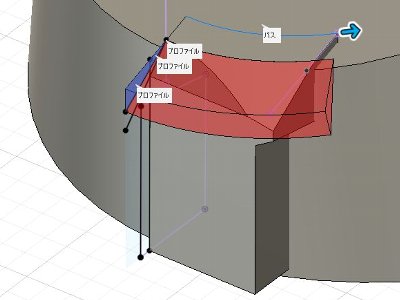

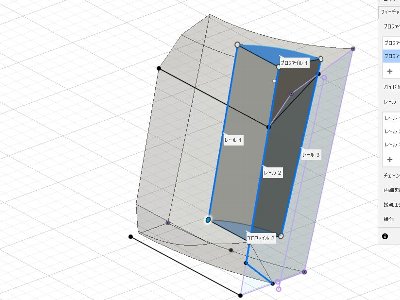

回転と押し出しで基本形状を作るまでは同じ。これをベースに必要な線をスケッチする。一部は3Dスケッチを使用(スケッチパレットの3Dスケッチにチェックをいれる)。 |

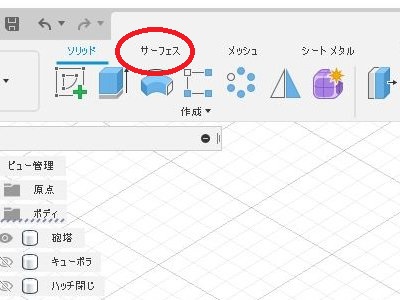

ツールバー上部のサーフェスをクリックすると、サーフェスモードになる。戻るときはソリッドをクリック。 |

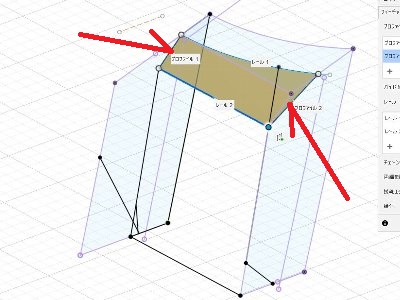

例の3次元曲面は、赤で示した2本の直線を結んでロフトする。必ずガイドレール(図中青線)を指定するのが肝要。 |

残りの面も作っていく。図の右端のような単純な平面は、ぐるりの線を指定してパッチする。 |

全ての面ができたら、ステッチで各面をつなぐと、面がソリッドボディになる。画像では正面と背面以外の面は既にステッチ済み。 |

クビレも上下で曲率を変えたい。それぞれの曲線をスケッチしてロフトする。足りない下端部は面をオフセットで延長する。 |

凸だけど周囲に凹みがあるリベットはこう作る。凹みとなる円柱とリベットの2ボディを1セットでコピーして並べる。 |

次に円柱だけで本体を切り取り、そのあとリベットを結合。画像は上面のみ切り取り/結合を実行したもの。 |

|

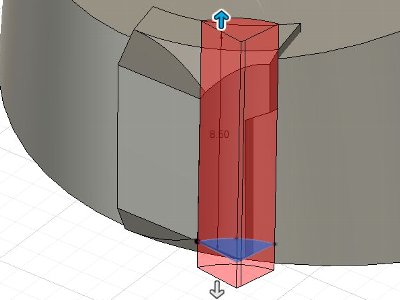

ちょい補足。サーフェスモードの利点は、ソリッドモードでいうこと聞いてくれないロフト君の聞き分けがよくなること。各スケッチには、基本形状の中から必要な線を、スケッチ→作成→プロジェクト/含める(投影/取り込みに名称変更)→プロジェクトで写し取っておく。こうしておくと、3Dスケッチで始点、終点を拾いやすくなる。ロフトのガイドにはボディのエッジもそのまま使える。3Dスケッチが終わったら、チェックを外しておこうね。後でややこしくなるから。 設計が概ねできたら、お試しプリント。すると、側面の上端に前回書いた膨れが発生する。対策その1は、斜めに出力。しかしどの方向に傾けても、最終的に一番上になる部分では前述のような状況になって膨れがでてしまう。 |

お試しプリントしてサフを吹いたところ。上面の厚みは1mmで、その厚み分だけ膨れが出来ている。 |

内側に幅0.7mm、高さ0.7mmの台形断面の溝を切る。図中青が溝部分。 |

|

この2つの対策で、完璧ではないが、だいぶマシになる。残る膨れはペーパーで落とそう。

|

お持ち帰りファイルはこんな構成。 |

|

そこでまず、SK本舗の高靭性水洗いレジンを試してみる。レビュー読んだら、絶賛してる人がいて期待したんだけど、結果はイマイチ。メリットは、1)水で洗える手軽さ、2)粘度が低くディテールがクリスプに出る。デメリットは、3)さほど高靭性でなく、二次硬化すると通常レジンと同じように割れやすい(通常レジンよりは強度がある)、4)逆にプリント直後は柔らかく、そのため鉢巻アンテナやルーバーのような細い部材が曲がって出力され(注※)、大きな部材(車台とか)が歪みやすい、5)値段が少々お高め。 やはりSK本舗のタフレジンを買おうかなあ(前に買ったやつは保存中に劣化したのか、硬く割れやすくなってる)と思ったが、もう1つ試してみる。それがSiraya TechのBluレジン。これ色といい匂いといい、SKのタフレジンとほとんど同じ。プリントしてみた感触もほぼ同じ。あとは長期保存後の状況かな。ということで結論は、使える。 ※)造形中、細い部材がFEPフィルムから引きはがされ、また押し付けられるとき延びるんだと思う。結果として弛んだ状態で出力されるわけ。 |

SK本舗の高靭性水洗いレジン。フィギュア系の人にはいいかも。スケールモデルには不向き。画像は同社サイトから。 |

Siraya TechのBluレジン。色はクリア・ブルー。画像は同社サイトから。 |

|

さてこのSirayaのBlu、メーカーサイトでは、モノクロ2Kでは照射時間は3秒付近からお試しを、となっている。しかし3秒だと一部の細い部材に欠けが生じる。お試しの結果は、3秒台後半から4秒くらいが安定してるかな。サポートも太め&密配置が安心。その他のパラメータはとりあえず通常レジンと同じ。 しかし、ワンポイントでしか使わないレジンを、1kgも買ってどうするんだよ。やっぱSKタフの小分けボトルにすべきだったかな。

|

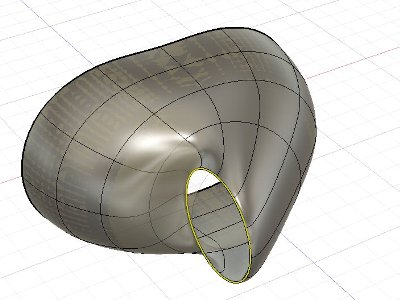

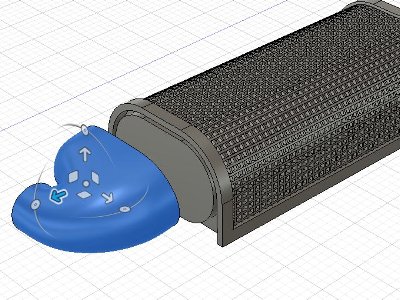

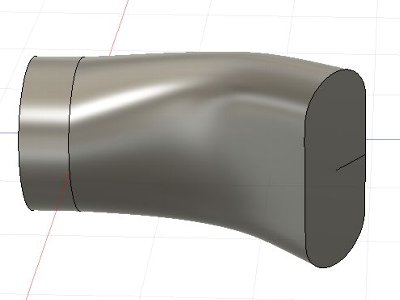

完成形はこちら。この前方部分の曲がった漏斗の形をフォームで造形する。 |

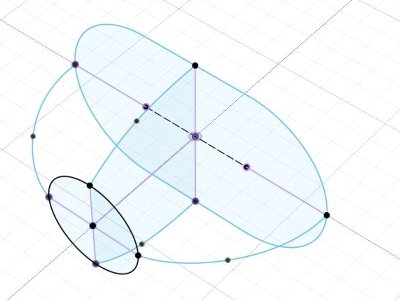

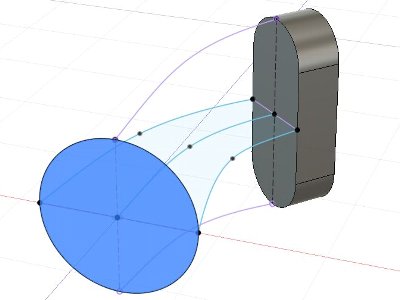

まずベースのお椀形状をスケッチする。ロフトするので、ガイドの線もスケッチしておく。 |

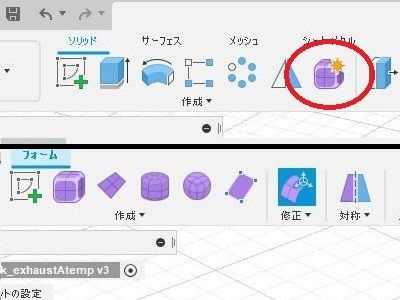

ソリッドモード(上段)で、ツールバーの紫の立方体アイコンをクリックすると、フォームモード(下段)になる。 |

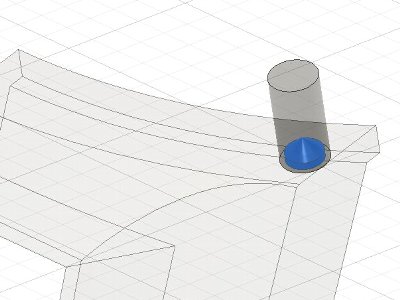

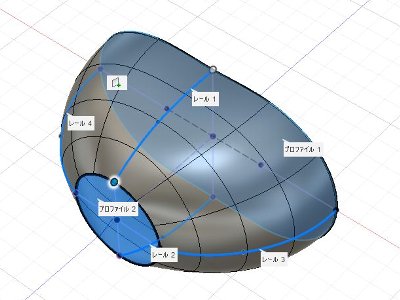

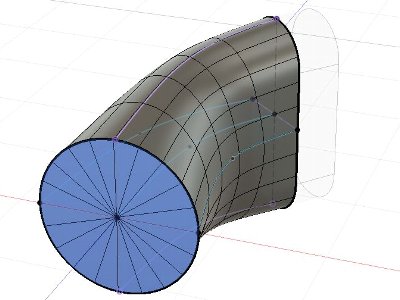

フォームモードで円とスロット(小判形)をロフトする。面の数を設定できるので、前後4、周囲12にする。 |

|

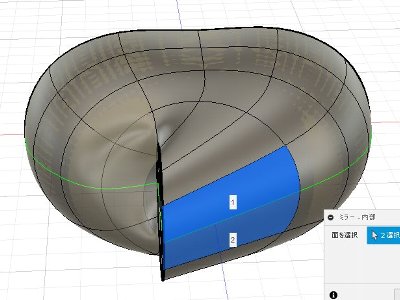

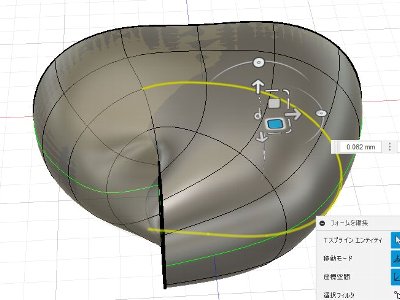

ここから変形させていく。フォームモードでは、任意の面、エッジ(線)、点を選んで、移動、回転、拡大/縮小することができる。面、エッジ、点を選択するには、当該箇所をワンクリック、2つ目以降はctrlキーを押しながら順次クリックする。エッジをダブルクリックすると、つながった一連のエッジが全て選択できる。面の場合はshiftキーを押しながら2つ目をクリックすると、その間の面が全て選択できる。 面の数は重要で、少ないと形状再現性が悪いし、多すぎると変形作業が煩雑。最初少な目で大まかに造形し、順次面を増やして細部を詰めていくという手もあるかな。 |

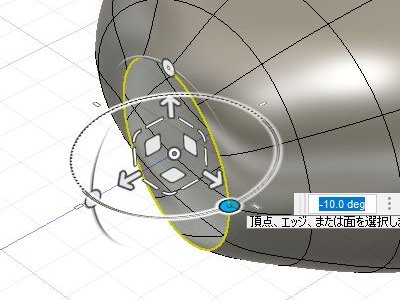

先端の円を選択(黄色になる)。「修正」→「フォームを編集」でマニピュレータが現れる。これを操作して変形させていく。 |

円を、むにゅーっと90°回転させる。 |

対称な物体を変形させる場合、ミラーコマンドが有効。ミラー内部で対称位置の2面を選択すると対称面が現れる。 |

上側だけ選択すれば、下側も選択される。こうして、順次変形させていく。上画像とくらべると、だいぶ目標の形に近づいてきた。 |

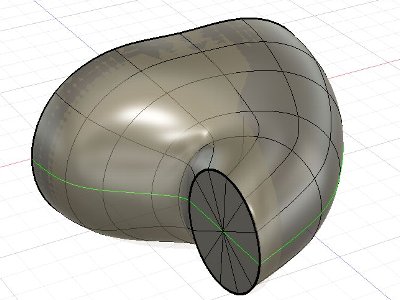

円とスロットが開口部となっているので塞ぐ。「修正」「穴の塗り潰し」で「エッジの折り目を維持」にチェック。2面を塞いだら「フォームを終了」しソリッドモードに戻る。 |

出来上がったモデルは、ソリッドモードにおいて普通のボディとして取り扱うことができる。ソリッドモデリングで設計した板かまぼこに移動、結合させる。 |

|

フォームモードでは、履歴がキャプチャ(捕捉)されない。そのため、いつものように後から遡って修正を加えることはできない。ただし、フォームを終了した後でも、タイムライン上のアイコンを右クリック→編集で、いつでもフォームモードに戻って変更を加えることは可能だ。またフォームモード中では、undoコマンドが有効なので、元に戻ってやり直しが可能。実は、上のフォームモードでの画像は、記事のために新たに作り起こしたもの。そのため、最終形と微妙に形が違っているのはご容赦を。 次に、後端の出口部分をフォームモードで設計する。 |

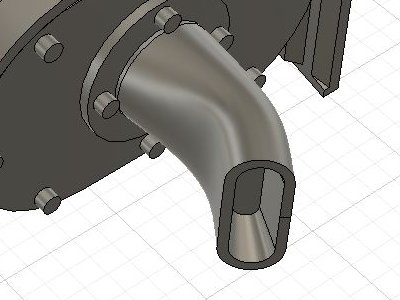

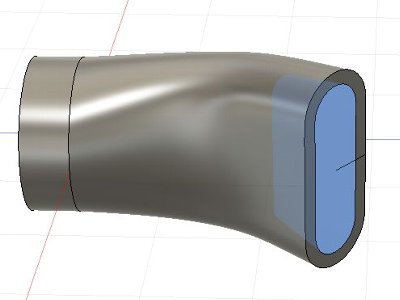

完成形はこちら。実物はせいぜい3mm程度の大きさ。ランナーの端っこ削って作ってもいいわけだが。 |

同様に円とスロットをロフトする。斜めの面にスケッチするより、スロットを押し出したボディを移動する方が楽。 |

ロフトして、形状を修正、前後を塞ぐ。後端の直線部分の再現性をよくするため、周囲の面の数は20とする。 |

出来上がってフォームモードを終了。前端を少し延長しておく。 |

出口の穴はソリッドモードで開ける。スロットをスケッチして押し出し、切り取り。 |

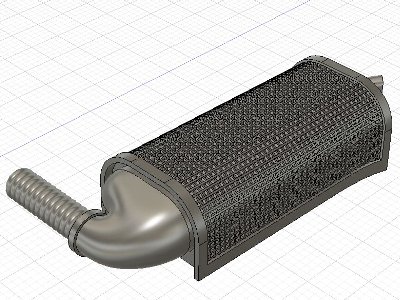

出来上がり。ここにディテールを追加することも可能だ。飛行機の排気管もこの手法でモデリングできるね。 |

|

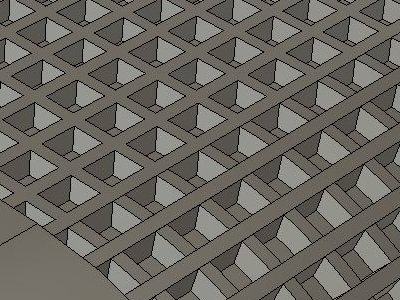

フォームモードは、最初の取っ掛かりのハードルが高い。やっぱ教科書があった方がいいな。そこで、ソーテック社のFusion360マスターズガイド ベーシック編を購入する。フォームモードに関しては、イマイチ物足りなさもあるが(ベーシック編だから?)、慣れてるはずのソリッドモードでも、新たな発見があったりして、購入の価値はあったかな。 このようなポリゴンモデリング、フリーソフトではBlenderというのがポピュラー。ちょっと触ってみたけど、最初の壁が高くて挫折(→その後、教習本を買って勉強中)。一方、Fusion360のフォームモードの最大のメリットは、ソリッドモデリングと一体化できることだろう。今回の排気管のような「ちょい足し」にはうってつけだ。 ここで、排気管のメッシュの設計方法にも触れておく。網を構成する縦横の線材を設計し、それをパターンで並べ、不要部を切り取る。線材の太さ、間隔は各種作ってお試しプリントして決める。 |

メッシュをアップで見るとこうなっている。線材の太さは0.1mm、穴は1辺が概ね0.25mm。 |

|

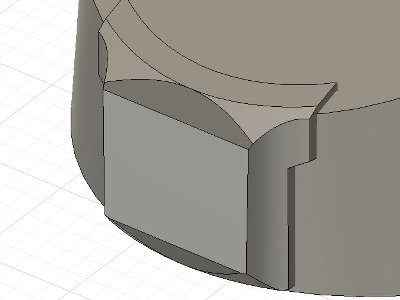

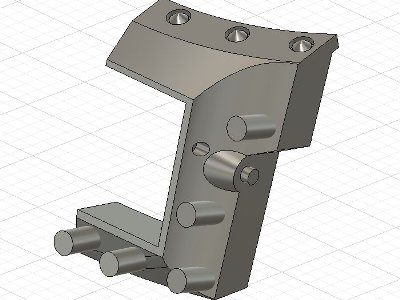

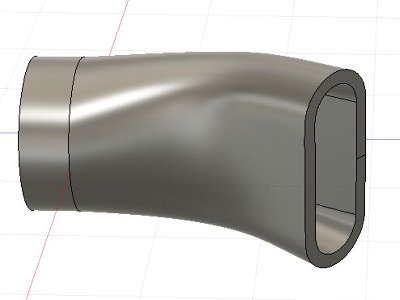

さて、九七中戦車。排気管だけでなく、残りの設計もほぼ終了。現在、お試しプリントしつつ、細部のバグを繕っている段階。フルスクラッチだと、各部品の取合い処理がややこしい。設計では2つの部品がオーバーラップしてても問題ないのだが、実物だとそうもいかない。自分だけのワンオフ・モデルなら、干渉部分を削れば済むが、ファイルを公開して第三者が作ることを考えると、もう少し丁寧にしないとね。つうことで、ファイルアップはもう少しお待ちを。 |

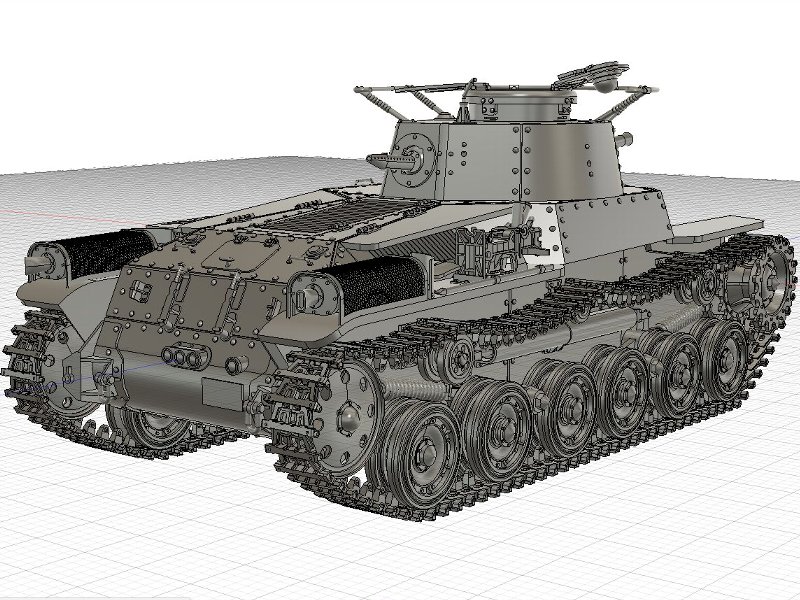

個別に設計した各パーツを、一つのファイルに統合したもの。 |

この丸いお尻がチハの魅力だ。 |

フェンダーの下に見える隙間は、設計上は文字通り0.3mm程度の隙間なんだけど、プリントすると、なぜか埋まってしまうんだよね。 |

ハルの下部側面は、正しくは操縦席部分で左右の形が違うが、パーツは左右共通として、右舷の隙間をフェンダーで隠す設計。 |

前方フェンダーの平面形は、参考にしたキットでは外端が左右平行なんだけど、それだと前方のRのせいで前狭まりに錯覚される。そのため、若干前広がりに設計する。 |

|

新砲塔、新車台の設計も進行中。近日中にファイル公開。お楽しみに。

なお、一般的モデラーが、非商業ベースで私のデータを使用(ダウンロード、プリント、設計の変更・改良)する分には、何の問題もないので、ご自由にどうぞ。連絡も不要(でも歓迎)。また、新しいモデルの一部に私のデータを使うのも問題ない。というか、大いに利用してもらえれば嬉しい。たとえば、車台を使って一式砲戦車とか、履帯データを使って95式軽戦車とか。そのときは教えてね。 ※ 対応策は、販売ルートに事情を説明して、海賊版の流通を止めてもらったようだ。(本件SNS情報)

|