M4A3E2 シャーマン ジャンボ 1/48 タミヤ 製作記

2023.6.6初出

|

|

というのは、ジャンボの砲塔は、後半が左右対称で前半が非対称。Blenderだと、最初ミラーで左右対称に作り、左右合体してミラーを解除して非対称部分を作る、という手順になる。これ以降で対称部分に修正が生じると、いちいち右側と左側を別個に修正しないといけない。手間がかかるだけでなく、下手すると対称性が失われてしまう。 だから、合体前に対称部分を完全に仕上げておかなくちゃ、という強迫観念が壁になっていたわけ。今般の再開は、その壁の突破から。

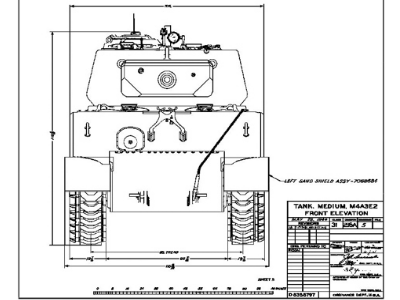

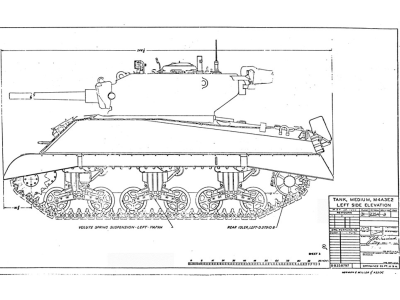

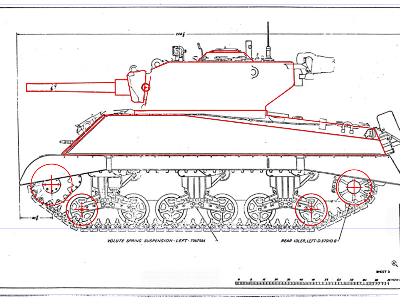

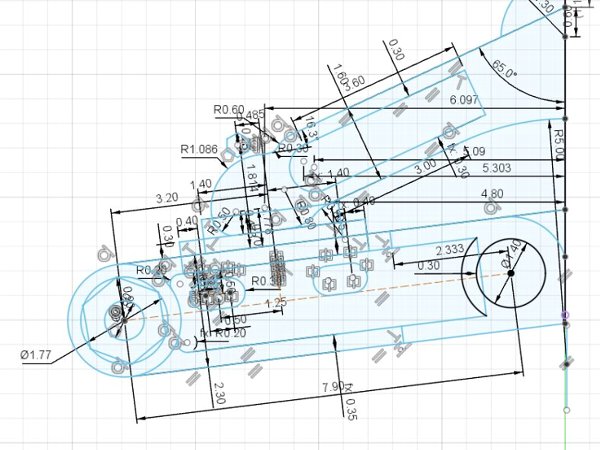

その中で、たぶん最も信頼性が高そうなのが、製造図の写しと思われる側面図と正面図。ということで、これをベースに図面を描く。この製造図は、こちらのサイトなどの寸法とも整合している。 |

これがその図面。右下の枠囲みが製造図っぽいんだよね。 |

こちらは側面図。平面図は入手できず(最初からないのかも)。 |

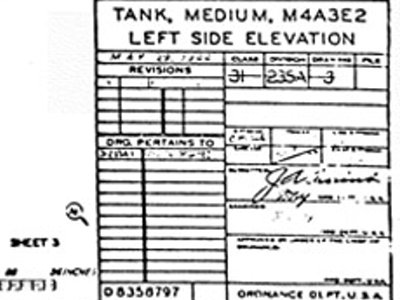

側面図の枠囲みの拡大。飛行機でお馴染みの製造図の体裁によく似てる。 |

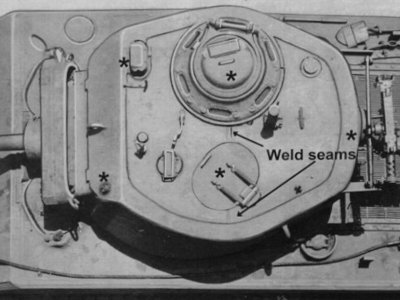

平面形はこの写真が頼り。GIMPを使って遠近法を補正してある。 |

|

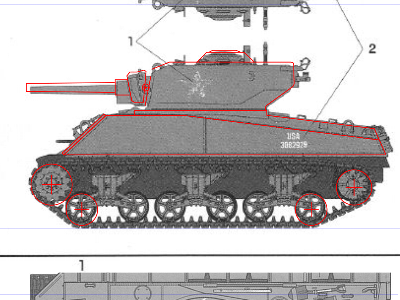

これらをInkscapeに取り込み、ハルの寸法はタミヤのイージー8に合わせると、ジャンボの三面図が出来上がる。実にラフな図面だが、3D設計の寸法出しが目的なのでこれでよし。 |

| この図面を既存キット(のインストの塗装図)と重ねると興味深い。 |

これは製造図と重ねたもの。 |

こちらはタスカ1/35。タスカの方が砲塔が低い。ちなみにモンやタミヤも同じ傾向。 |

|

それでは、タスカと製造図らしきものと、どっちが正しいのだろうか? その答えは実物の寸法を測らない限り分からないが、私は次の理由で、寸法的には製造図が正解と考える。戦車は飛行機と違って、遠方真横から撮影した写真がまずない。近くから撮影すると遠近法の影響で砲塔が小さく、低く見える。タスカ(あるいはモンやタミヤも)はそのイメージ優先で設計したのだろう。 もっとも、我々はジャンボの形状を写真のイメージで認識しているから、むしろ写真に合わせて低くした方が、イメージに近い模型になるのかもしれない。いずれにせよ、飛行機同様に絶対的形状至上主義に従い、製造図の図面に基づき3D設計を進めていく。結果的にイメージと異なるものが出来たら、尺度コマンドで高さを低くしてやれば問題解決かと。

|

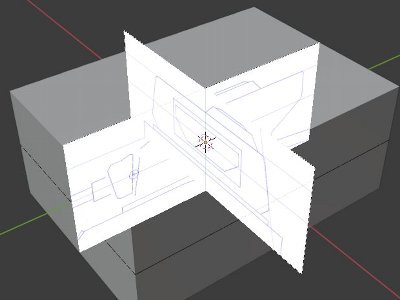

出来上がり寸法に合わせて、正面図、側面図、平面図(画像では非表示)を取り込む。 |

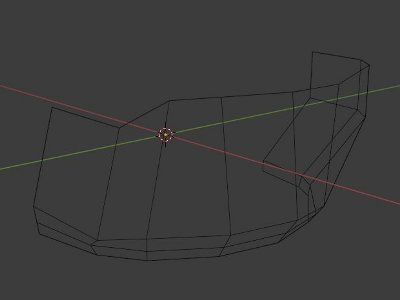

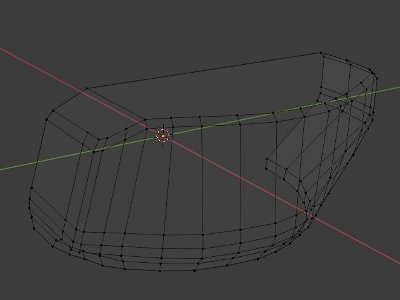

最初は少ない頂点で大まかな形を作る。 |

補間するように辺を追加する。 |

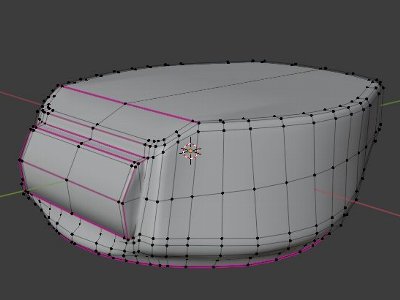

さらに辺を追加し、正面のディテールも作りこむ。エッジとなる辺(赤)には適宜クリース値を設定する。 |

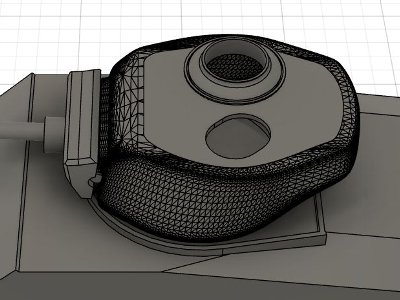

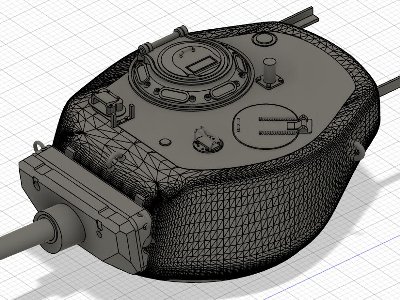

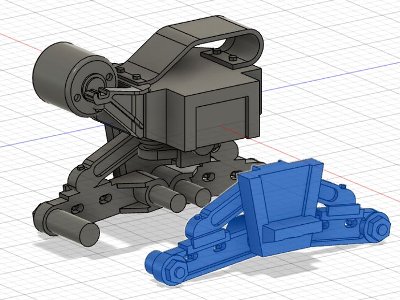

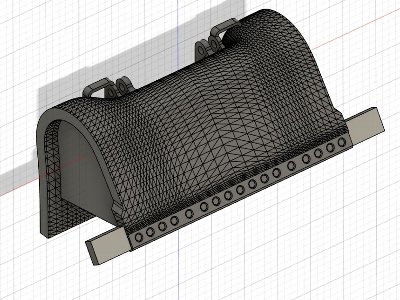

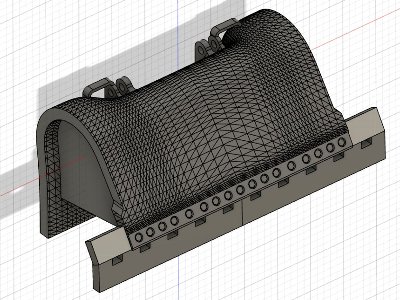

サブディビジョンサーフェス、ソリッド化を加えstl出力。Fusionに取り込んで防盾などを追加したところ。まだ左右対称。 |

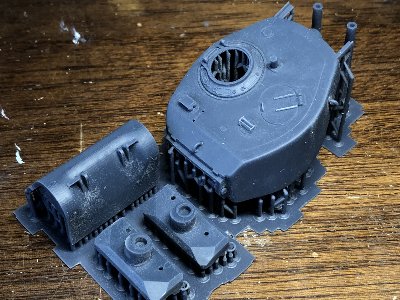

左画像までが、放置前の段階。ここから再開後で、細部を手直しして出力。形状をチェックする。 |

|

PC画面で見ているのと、実際に立体として見るのでは印象が異なる。だから、先に進む前に一旦プリントして確認しておくのは大事。後で「やっぱり違う」では手戻りが大きくなる。で、結果は、さらなる細部の修正は必要だが、基本形状は満足。非対称部分の設計に進む。なお、防盾、キューポラ、ハルは、砲塔のイメージ確認のためにざっくりと設計したもの。 |

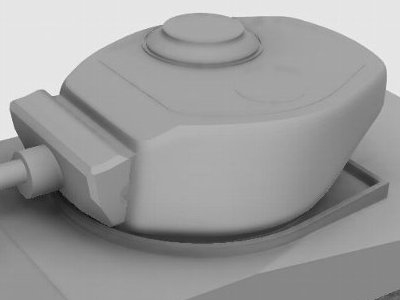

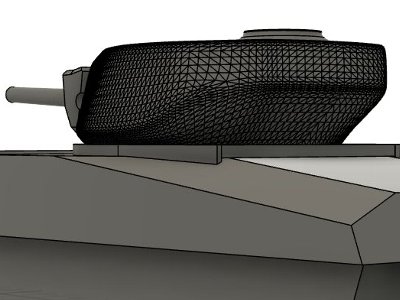

右前方の非対称部分の設計を追加し、Fusionに取り込む。 |

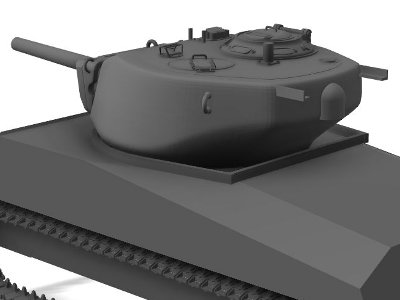

パースをつけて低い視線だと結構いけてるんでは? ちなみに、この角度だと、側面が垂直に見えるのだ。 |

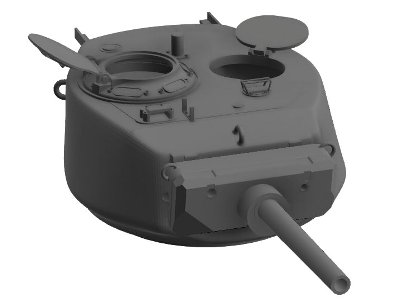

斜め上から。実車写真と比べてどうかな? |

斜め後ろからだと側面は傾斜しているように見える。 |

|

初回ここまで。引き続き、砲塔形状を詰めていく。

|

OSF製ターレット。赤矢印のエッジが尖っている。 |

ユニオンスチール製ターレット。エッジが丸い。 |

|

また、砲塔前上部の左右角に段があるものとないものがある。多数派は「あり」かな。これは製造工場の違いによるものではなく、ユニオンスチール製でも段なしがある(上右画像)。3Dは「なし」の写真を見ながらやってて、後からバリエーションに気づいて段ありに直す。 |

段差ありのタイプ。赤丸に注目。右舷側に段があって、左舷側の段がはっきりしない車体もある。当砲塔はユニオンスチール製。 |

段差なしのタイプ。OSFと刻印されている。 |

|

防盾は、2ピースから成り立っていて、前半の圧延鋼板に後半の鋳造部分が溶接される。この鋳造部分はシャーマン76mmの防盾と同じ形状。砲との接続の都合でこうした構造になってるのかな? ここに溶接される吊り下げリングにバリエーションがある。 |

多く見られるタイプ。砲身に対して直角。位置は前寄りで上寄り。 |

76mm砲と似たタイプ。砲身に斜めで、位置が後ろで低い。ちなみに砲塔はユニオンスチール製。 |

|

|

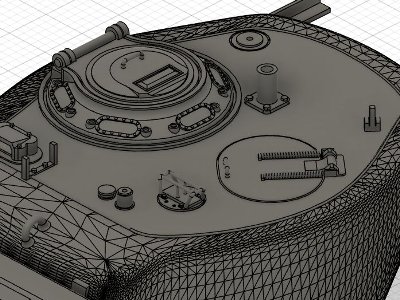

だいぶそれらしくなってきた。もう少しで砲塔完成だ。メッシュがうざいので、レンダリング画像でお見せする。 |

砲塔前部の左右非対称は、こんな具合。 |

|

|

装甲厚が増した分だけ通常型シャーマンより一回り大きい。また、中央前端のRが大きく見える。 |

一方、これなど中央前端のRが小さく、尖って見える。写真の撮り方だけなのか? 実際にバリエーションがあるのか。 |

|

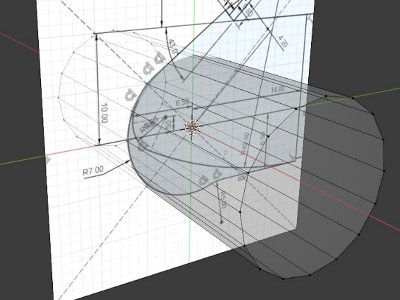

いくら写真を見てもよく分からないので、とりあえず立体にしてみて、後で考えることにしよう。ギアカバーは比較的単純な形なので、Blender初級講座にちょうどよい。では作り方解説。まず、図面を描く。これは大事。今回はFusionでスケッチを描き、画面コピーして画面上での3cm角に切り取る。スケッチに原点中心の3cm正方形を描いておくと、切り取りの目印になる。Blenderへの取り込みとサイズ合わせのやり方はM3A1製作記参照。 |

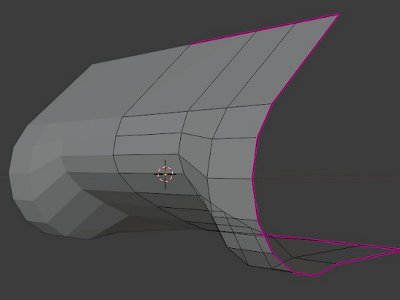

図面をBlenderに取り込み、図面に合わせた半径7mmの円柱を置く(オブジェクトモードで追加→メッシュ→円柱)。頂点の数は16、深度はギアカバーの幅にする。 |

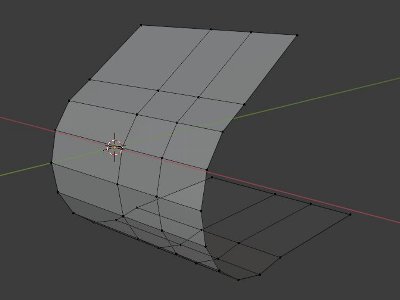

編集モードで余分な点を消去、上端、後端の点を移動。ミラーを使うのでルーフカットして右舷側を削除。さらにルーフカットで辺を追加する。 |

内側の2列の点を図面のカーブに合わせて移動。もうこれでギアカバーらしい形となる。赤い辺はエッジとなるので、クリースを1とする。 |

ルーフカットで辺を追加し各点を微調整する。次にオブジェクトモードでミラー、ソリッド化を適用させる。編集モードに戻り、四隅の辺のクリースを1にするとこうなる。 |

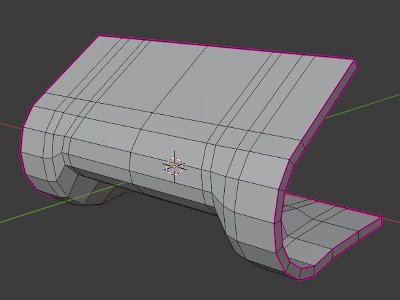

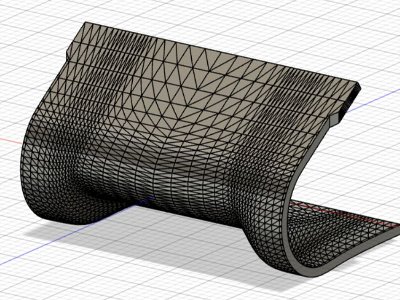

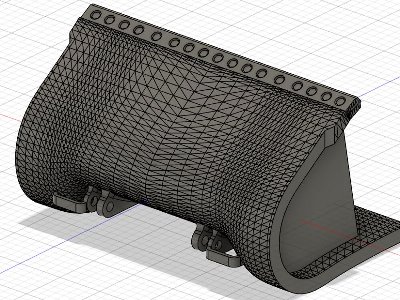

さらに、サブディビジョンサーフェスで面を滑らかにしてstl出力。Fusionに取り込んで両サイドをカットしたところ。 |

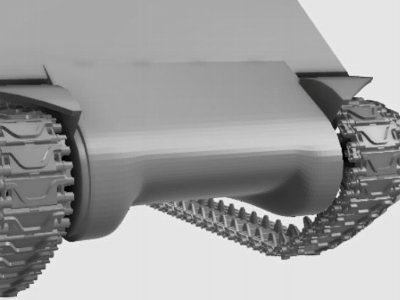

車体にはめ込んでレンダリングで表示。実車の尖ってない方の写真に近くなってるかな? このあと実際に出力して確認しよう。 |

|

Blenderファイルは、Fusionに取り込む最終形ではなく、その手前で、形状変更がやりやすい状態としている。サブディビジョンサーフェスとソリッド化を適用させれば最終形となる。 |

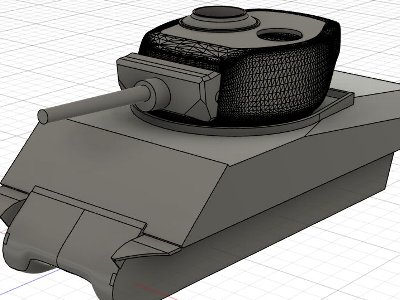

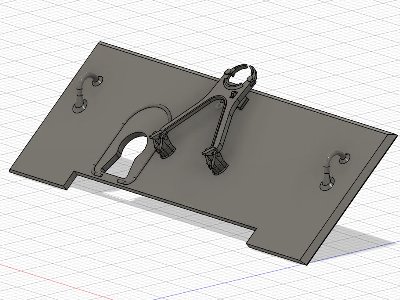

デザイン画面で表示するとこんな具合。砲塔上面は実車写真が少なく詳細不明。情報求む。 |

ギアカバーには、車体と連結するボルトと牽引リング基部を追加。内側には出力時の補強壁。 |

見づらいのでレンダリング画像で。簡易照準器の細棒は、どうせ折れるので非表示にして金属で置き換える算段。穴はあけてある。 |

車体や履帯は仮置き。 |

砲塔の後ろ姿。 |

ハッチはオープンも可能。内側は作りこんでいない。キューポラハッチは、キットパーツを推奨。 |

|

まだ、お試しプリントしていないので、結果によっては修正もありうる。次は、車体前面装甲板の設計。

|

こんな具合に出力。外形は脳内イメージどおりで満足。細部で若干修正の余地あり。 |

砲身、防盾を接着し、サフを吹く。ペリスコープガードは折れたので除去。上面ディテールがやや寂しいかなあ。 |

ギアカバー。上側エッジのボルト列が、出力時にFEPに引っ張られることで、ほんのわずか両端が前下方向に湾曲している(後述)。 |

砲塔にディテールを追加。キューポラ窓周囲のボルト、左舷ハッチストッパー、探照灯基部など。 |

|

防盾は、円筒正面を水平がいいかな。防盾面は削れるし。

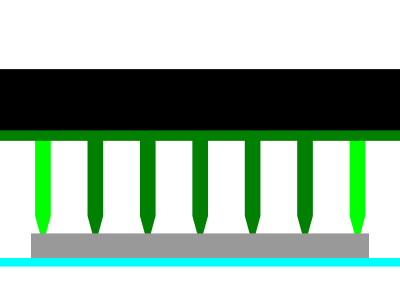

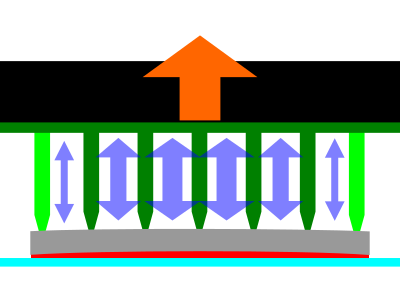

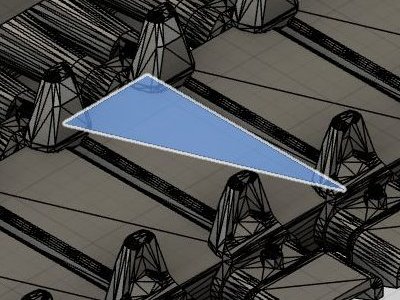

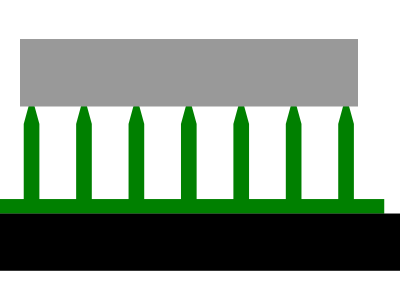

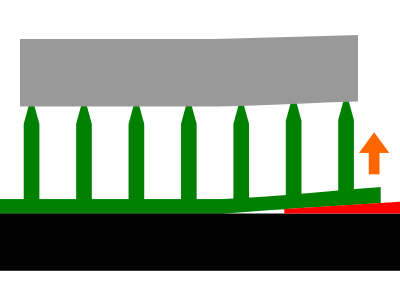

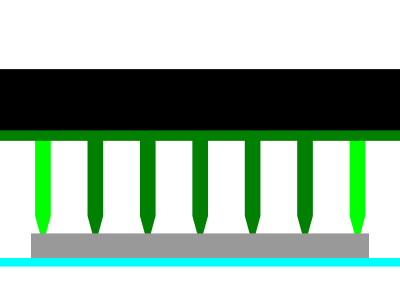

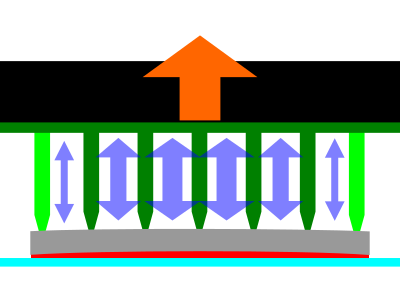

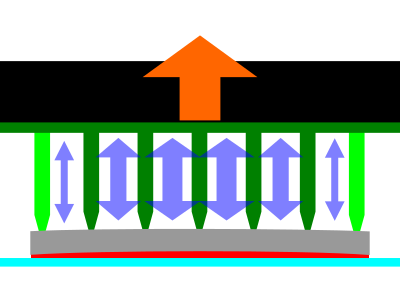

下図を見ていただこう。これはプリンター内の模式図で、水色はFEPフィルム、グレイが出力中のパーツで、そのエッジにサポート(緑および黄緑)がつく。黒はビルドプレート。左側は理想的に出力できている状態。しかし、実際は右側のようになっていると考えられる。 |

|

|

|

ビルドプレートが上がって(橙)、パーツがFEPフィルムからはがれるとき、フィルムへの吸着力により、パーツは下(スライサ内で考えれば上)に引っ張られる。この引っ張り力に対してサポートが抵抗し、最後はサポートが勝って印刷面がFEPから引き離されるわけだが、このとき、中央部分(緑)は隣のサポート群と一緒になって引っ張りに頑張る。ところが両端部(黄緑)は一緒に頑張るサポートが半分しかいない。そこで引っ張りに負けてわずかにサポートが伸びるのだと思う。 これが伸びたまま次の層(赤)を印刷すると、両端部の層は本来の厚みよりほんのわずかに薄くなる。これが積み重なり、端部ではトータルの層厚が小さくなり、結果としてエッジが湾曲する。ある程度エッジから離れると、それまでプリントされてきた部分がいわば補強壁となって引っ張りに抵抗するので、湾曲は発生しない。

答え。stlファイルを取り込んだ後、メッシュモードで「準備」→「修復」→「折り返し」を実行してから、メッシュを変換する。こうすると、内側への折り込みが解消され、その後の結合・切り取りなどがスムーズに実行される。

現存車両は戦後型のクランプで、砲身止め具が片側から手錠のようにはまるタイプ。戦中型はキットパーツと同じで左右からマジックハンドのようにはさむタイプ。戦後型と戦中型でクランプのサイズが違うのか、キットパーツの寸法が違うのか。原因不明。 とりあえず、疑問は脇に置いて、キット寸法で作っておく。お試しプリントはまだ。 |

イージー8の正面装甲板にぺたっと貼る算段なので、機銃マウントは未設計。 |

|

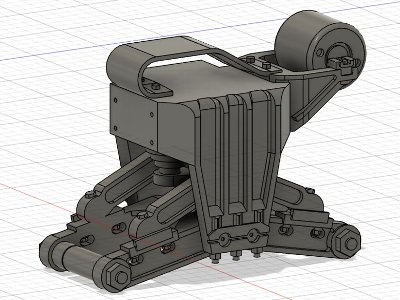

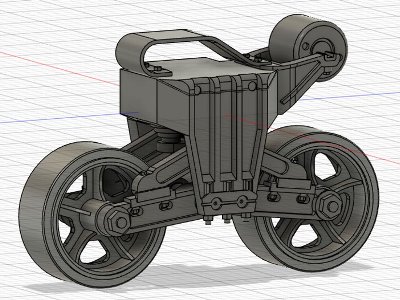

これで一応、イージー8の車体と小物、アキリーズの足回り、以前設計した3D履帯を組み合わせれば、なんとかジャンボが出来上がるはず。ただ、ジャンボは追加装甲の重量でサスが沈んで車高が低いのが特徴で、これはぜひ再現したい。ということで、次はVVSSサスと、それに合わせるダックビル付きT48だ。 ところで、タミのHPを見て、思わず吹き出す。斬新な吊り下げリングの装着法だ。誰も教えてあげないのかなあ。気になる方は下記コピペで。あと、どうも防盾の位置が低いなあ。 https://www.tamiya.com/japan/products/35139/index.html

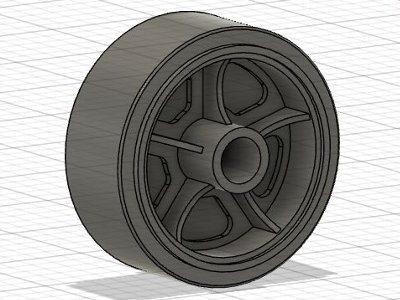

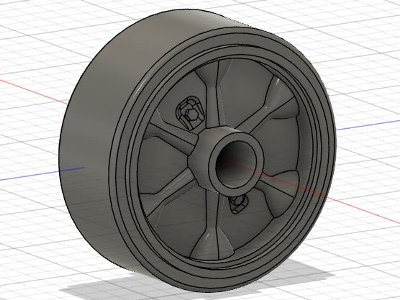

さてまず、実車の足回りについてお勉強。VVSSボギーは、後期のリターンローラー基部が斜めに上がったタイプ。スプロケットは後期の内側が丸いタイプ。アイドラーは一般的なプレストスポークタイプだ。これらはアキリーズのキットに入っている。履帯はダックビル付きT48。以上は、手持ちの当時の記録写真で見ると、全てのジャンボに共通。 転輪は、いくつかバリエーションが見られる。最も多いのは古い5本スポークタイプ。あとは後期に一般的なプレストスポーク(アキリーズはこれ)もあり。有名なコブラキング号は、穴の塞がった5本スポーク。現存車両は履帯含め他のバリエーションがあるが、オリジナルかどうかは定かではない。 以上を踏まえ、足回りを設計する。前回更新で、アキリーズの足回りを流用すれば「一応」出来るが車高が高い、と書いた。画像を見ていただこう。 |

タミヤHPより拝借。ボギーのアームの角度に注目。全体的に腰高感がある。 |

実車。アームが水平に近くなっている。これがジャンボのサスだ。 |

|

車高を下げるため、キットのアームを切り離して再接着、ってのはいい方法ではない。アーム上部のレバーは左右一体で角度は不変なので、アームとレバーを切り離さないと正しい姿にならないのだ。だから3D。以下、設計上のコダワリあれこれ。 基本的な寸法はキットに合わせ、キットの転輪も利用できるようにしておく。スケッチの「拘束」を上手く使って、スケッチ上でアームの角度を自由に変えられるようにしておく。本当は前のサスがより沈んで前傾している姿にしたかったけど、そうするには6本のアームの角度をすべて変える必要がある。やれば出来なくないけど面倒なので、とりあえずスルー。自分が作るときはやるかも。 中央の筐体(ブラケットと呼ぶらしい)は、鋳造のパーティングラインのバリエーションがある。とりあえず代表的なものとする。製造番号などは省略。1/48なので。 |

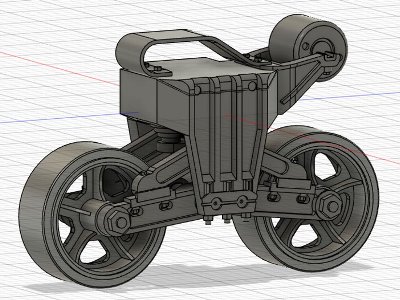

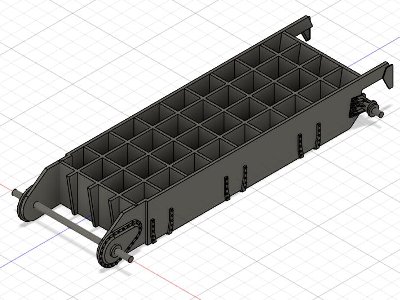

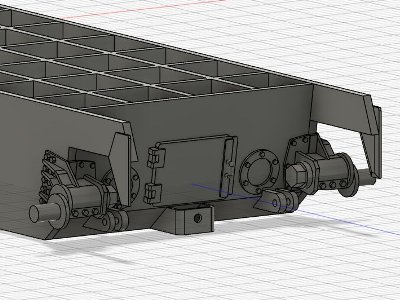

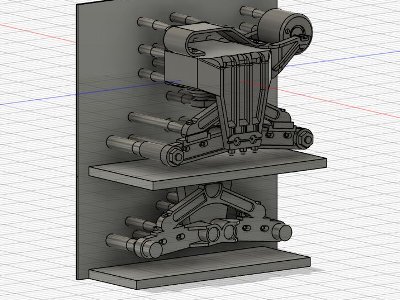

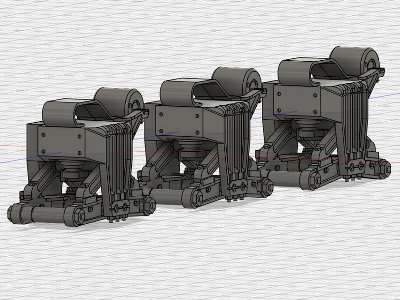

ボギーの出来上がり。キットでは一体となっているリターンローラー基部も抜けてるぞ。 |

内側のアームを別ボディとして、転輪を挟んで接着する算段。M3/5と同じ発想。 |

|

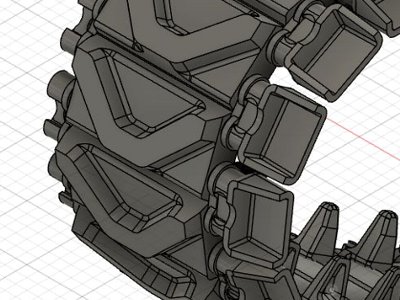

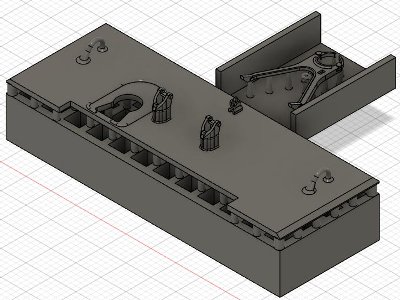

さらに、セットとなる履帯、転輪なども設計。下画像にはないが、これらにはサポートも設計しておく。また、履帯にはスプロケット、アイドラーをインポートしてサポートも付けてあり、一体出力可能。お持ち帰りは頁末で。ただし、まだお試しプリントしていない。 |

T48は以前アップしたものを修正する。沈んだサスに合わせて全体形を変えたほか、シューやエンドコネクターも若干改良。 |

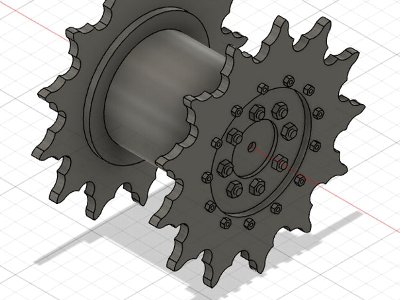

スプロケットは内側も設計。外側は履帯と一体で出力を推奨。ダックビルが邪魔ではめるのが大変なので。 |

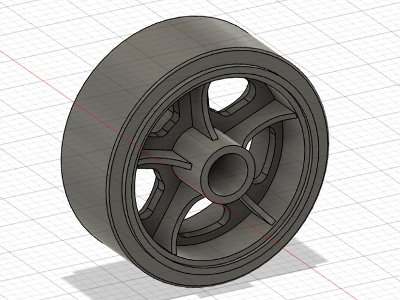

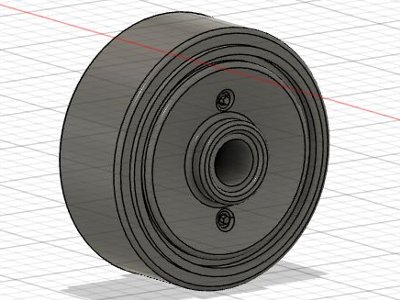

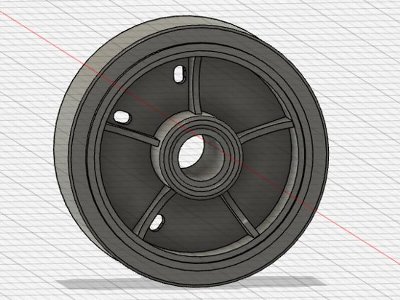

転輪はタミヤM4シャーマンに含まれるけど、設計するのも大した手間でない。←M3で作ったやつのスケッチの寸法を変えるだけ。 |

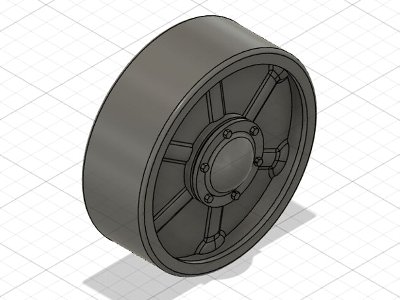

誘導輪は、ちょっとスポークの再現度が甘い。キットパーツを使うもよし。インジェクションで困難なフチの「えぐれ」は再現。 |

|

以上で、アキリーズのキットは買わずともジャンボが作れることになる。ただし、イージー8の下側ハルのサス基部を切り落とす必要があるが。→現在、下側ハルも新規設計中。 |

現時点のレンダー画像。 |

|

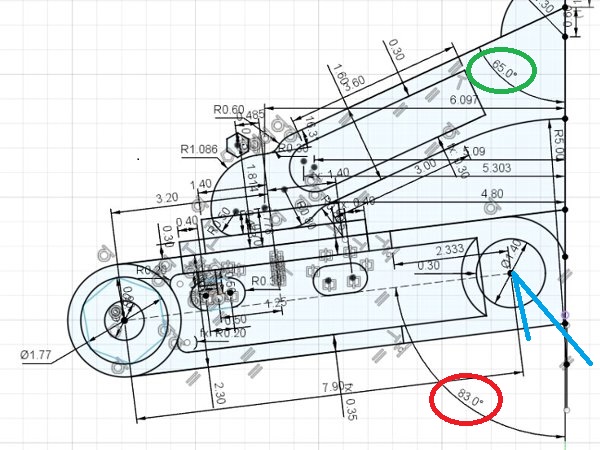

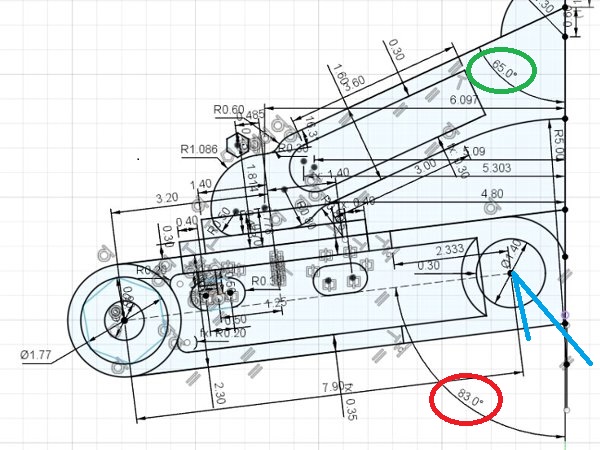

拘束とは、例えば線分の直交、平行、同心円、接線など、互いの関係が規定されていたり、線分の長さ、円の半径など寸法や角度が規定されている状態。完全拘束は、拘束により位置、形状が完全に固定された状態(数学的には自由度0の状態)である。 下左画像は、アームとレバーのスケッチである。完全拘束されている図柄(線、点など)は黒で表示される。青矢印で示すアームのピボットがこのスケッチの出発点で、位置が固定されている。アームの角度は赤丸の寸法で与えられている。緑丸はレバーの角度だ。 |

|

|

|

この赤丸の寸法を削除すると右画像になる。完全拘束されていない図柄は水色で示される。アームのピボットのみが完全拘束されている状態だ(※)。アームやレバーの長さやサイズなど、他の寸法は規定されているので、アームの角度さえ規定してやれば左画像の状態になる。 試しに、お持ち帰りファイルを開いてスケッチのarmを「右クリック→スケッチを編集」でアームの角度の寸法値を削除すると、右画像と同じ状態になるよ。ここで、車軸の円をマウスでつまんで動かすとサスが動く(※※)。あるいは角度の数字を変えてみても同じ。 このように、スケッチの特定の寸法を変えるだけで、修正やバリエーションが簡単にできるのが、FusionなどCAD系ソフトのいいところ。Blenderなどポリゴン系にはない絶対的優位点だ。拘束と完全拘束についてもっと知るなら、 こちらおよびこちらが非常に参考になる。またFusion全般についてはこちらで。 ※ ピボットは、別のスケッチ(bracket)において原点からの寸法で位置を規定しており、このスケッチではそれを投影している。そのため完全拘束されているわけ。また、カッコのついた寸法は被拘束寸法で、他の寸法を変えるとそれに従って自動で変化する。 ※※ アーム角度(赤)の数値を変えても、レバー角度(緑)、レバーのサイズ、アームとレバー先端の位置関係が規定され不変なので、アームにつられて動くのである。レバー先端は、アーム上面からの高さのみ規定してるので、実車どおり横にスライドする。

|

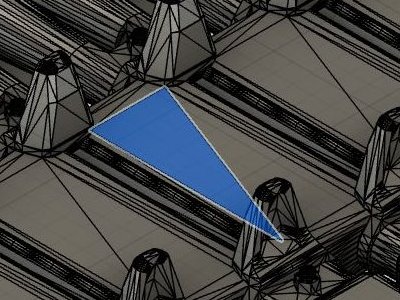

前々回記事での対策5。両端部を横に拡大したもの。 |

左の対策に加え、記事の対策4も加えたもの。延長部はカットしやすいように欠落部を作っておく。 |

|

まず、上左画像で出力してみる。一応、エッジのサポートは密に配置する(対策6)。結果は、改善は見られるが、まだ湾曲が残る。上手くいくと思ったんだけどなあ。そこで右画像の状態で出力する。こんどは、ほとんど解消。欠落部も有効で、ニッパーでパキパキと切っていけば、本体が欠けることなく延長部をカットすることが可能。今後、この手の湾曲問題は、これで解決だ。

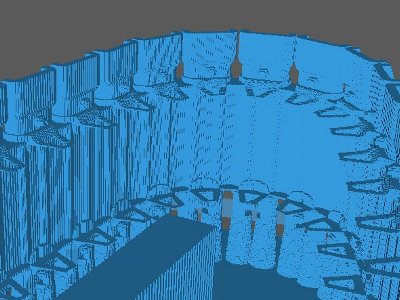

下画像は、一旦ctb形式で保存したファイルを、改めてChituboxで読み込んだもの。こうすると実際にプリントされる形状が明らかになる。これはスライスして保存しただけでは表示されない。 |

分かりづらいけど、ガイドの厚みが欠落している。またシューの内面(転輪)側が欠落している。 |

|

この原因について考えてみる。下左画像は、stl形式で出力するときに「メッシュをプレビュー」したもの。このFusion360ファイルでは、シューとエンドコネクターが別ボディとなっているため、一体となっているはずのガイドピンの底とシュー表面が別々の面になっている。いわゆる「面が折り返された」状態だ。 右画像は、シューとコネクターのボディを結合して1つにしてからstlファイルにしたもの。こんどは折り返しは発生してない。このstlファイルをスライサーに読み込むと、上のようなバグは発生せず、ちゃんとプリントできる。 |

シューの内側面の三角形が、ガイドピンの中に潜り込んでいる。 |

シュー内面の潜り込みが発生してない状態。 |

|

通常であれば、別ボディーのままstl出力してスライサーにかけても問題は発生しない。しかし、履帯のように複雑でメッシュの数が膨大になると、スライサーの処理能力が限界を超えてバグが発生するのだろう。だからデータを軽くすることは一定の効果があるわけ。 面の折り込みが原因であれば、前々回記事「Fusionチップス(メッシュの修復)」で書いた方法も有効では?と思い試してみる。例の問題ありのstlファイルを、Fusionにて「メッシュの挿入→準備→修復(修復タイプは折り返し)」としてから「メッシュとして保存」でstl出力する。これで、同様にスライサーのバグは解消する。 このことからも、根本原因は面の折り込みで、それは別ボディが原因であることが推測できる。つうことで、従前のお持ち帰りファイルは、別ボディーを一体化して差し替える。

|

このように一体で上を上にして出力する。ギアカバーも一体にして出力する、という手もあるかな。 |

後面はこんな具合。排気管はキットパーツを使う算段。牽引フックはM5で設計済み。デフレクタは、そのうち設計しよう。 |

|

まだお試しプリントしてない。Mars2だと、印刷可能範囲ギリギリ。もしダメなら、後ろを切るかな。

正面装甲板は湾曲が問題。そこで補強壁を強化する。また補強壁と装甲板をつなぐサポートも太くする。これでも微妙に湾曲が残るが、キットのハル上部パーツにがっちり接着すれば大丈夫だろう。また、クランプ基部やクランプ本体のサイズも見直す。 |

アームが曲がってしまうので、それに対抗する壁を設ける。当該部のサポートも太く。 |

クランプ基部を一回り大きくする。未だに正しい寸法が分からないが。 |

|

|

穴の抜けていないスポークホイル。スポークホイルのファイルに入れておく。 |

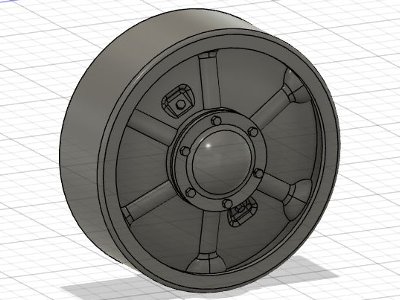

プレストスポークホイル。キットにはない2つのボルト(用途はなんだろう?)と、その周囲の凹みを再現。 |

スムーズホイル(凹)。1944年夏から導入された。ベアリングを強化したためハブの直径が大きい。 |

アイドラーホイルにも、ボルトと凹みを追加。スポーク形状も改良。←今回はロフトで。 |

|

つうことで、シャーマンに広く一般的に見られるVVSS、つまりリターンローラー基部が斜めに上がってなく、上辺が水平なタイプ(本記事では中期型VVSSと呼ぶことにする)を設計しよう。つうても、基部のスケッチをちょいちょいっとイジるだけ。キットパーツとは互換性がある(※)ので、ご活用くだされ。アームの角度(サスの沈み具合)は、ノーマルにする。スケッチをいじれば角度変更も可能。ブラケット前面の4つの小穴は、ジャンボの後期サスにも追加して差し替え。 ※ キットの車体へ接着する場合は、接着面を0.3mmほど削ってやるとよい。転輪はキットのがそのまま使えるはず。 |

中期型VVSS。リターンローラーの高さは同じ。車軸の受けが違うのだ。初期型M3タイプVVSSはチャーチルAVRE製作記にある。 |

再掲。後期型VVSS。ジャンボや後期のシャーマン系列に見られるタイプ。サスアームの角度にも注目。 |

|

前側サスが沈んだジャンボの前傾姿勢を再現してみる。アームの角度を2°ピッチで変え、前サスは87°、中央は85°、後ろは83°とする。従前のファイルの改変で容易に作れるので、新規ファイルはアップしない。サポートは、そのままでも多分いけるハズ。 スケッチは左側だけを描き、右側はボディをミラー複製させて作るので、そのままでは6つの転輪が一直線に並ばない。そこで、アームとレバーを、ミラーした段階で0.5°ほど回転させる。これ、VVSSサスの正確な動きとは異なるが、この程度なら見た目には分からない。 |

前サスが沈んだ状態を再現。アームの角度に注意。 |

再掲。赤丸の角度を変える。 |

|

次は、小穴つき5本スポークホイールだ。このタイプ、ハブが大きい。ということは後期に出現したもの。例のコブラキング号が装着しているのはこれだ。小穴の数と位置が悩ましい。数少ない写真から推測するとこんな具合。穴の配置が偏っていて、いまいち確信がない。情報求む。 |

この小穴は、何のため? 何故この配置? |

|

おそらく、3Dプリントで一番厄介な問題ではなかろうか。私自身、完全には原因と解決策が見いだせていない。以下現時点の仮説。

下図の黒はビルドプレート、緑はサポート、グレイがパーツだ。ヘラ(赤)でプレートから剥がすとき、右図のように、ヘラがサポートの底板を押し上げ、サポートがパーツを押し上げる。これによる歪(ひずみ)が弾性変形の範囲を超えていれば、曲がりが残り、画像のように下に凸な反り(プレートを下として)が発生する。 |

|

|

|

|

再掲。プリント中の状態を表す。水色はFEPフィルム。上の図とは上下逆さになってるので注意。 |

再掲。端のサポートは、フィルムの引っ張り力に対して、一緒に頑張る仲間が少なく、力に負けて伸びるのではないか。 |

|

赤のレジンが充填されれば、表面に曲がりはないが、最後の層を出力したあとではレジンが充填されないから、曲がりがそのまま残るのだろう。これも下に凸の反りだ(画像は上下反転なので)。

仮に、二次硬化中の紫外線により収縮するなら、例えば板状パーツに上から紫外線を当てると、上面だけが縮み、結果として下に凸に反ることになる。傍証として、二次硬化時に直射日光に当てたりすると、パーツや底板の反りが大きいような気はする。

補足。私が立てて出力しないのは、垂直面にはZ軸のブレや液晶のばらつきによると考えられる縞状の凸凹が出来るため。水平に出力したときの平滑面は捨てがたい。斜めの出力は、それはそれで別の歪みが発生するから、あまりオススメではない(九七式戦車旧砲塔製作記参照)。砲身などは、基部を下に立てて出力がベスト。このように対称な形状なら曲がりは発生しづらい(場合により発生←原因不明)。 ともあれ、3DPで小さいパーツを作っているうちは、この問題はあまり意識されないのだが、スケールモデルで、モノが大きくなればなるほど、この反り問題が支配的になってくる。これに比べたら、2K、4K、8Kなんて、どっちでもいいくらい。他に有効な対策をご存じの方、ぜひお知らせくださるようお願いする。

レジンの収縮には、①照射時(およ照射直後) ②二次硬化時 ③二次硬化後 の3つのフェーズがある。①の照射時は、私が想像するに前回の図(下画像)で説明すると、既存層(グレイ)に対して新規層(赤)が縮むと、この図で上に凸の曲がりの応力が発生する、と考えられる。②は前回説明のとおり。③は、二次硬化が十分でない場合、内部に残留した完全に硬化していないレジンの樹脂成分が乾燥することで時間をかけてゆっくり収縮するというもの。 |

|

|

また、レジンの硬化は発熱反応であり、硬化により収縮する。このときの熱が反りに影響している可能性がある。メカニズムはよく分からないが、熱膨張したまま硬化したものが、冷えて縮む際に曲げ応力が発生するのだろうか。ともかく、実験の結果、二次硬化は低い温度下で行った方が反りが少ないとのこと。また、③に関しては、二次硬化時には強い光で十分に照射すると反りが少ないとのこと。これは、前回記載の内容とは一見反対方向の考え方に思える。 しかし、直射日光に晒すと反りが大きいのは、表裏で照射量のアンバランスが大きくなるため、あるいは日光による熱が原因なのかもしれない。だとすれば、低い温度で表裏のバランスを保ちつつ、十分に二次硬化させる、というのがベストアンサーかもしれない。(前回の対策6は、紫外線を直射日光に置き換えるとよいかも) その他、反りを防ぐには、スプリング スチール シートが有効とのこと。これはマグネットシートで薄い金属板をビルドプレートに貼り付けるもの。造形物はこのスチールシートに生成され、ビルドプレートからそのままシートごと引き抜いて、シートにパーツをつけたまま、洗浄、硬化までできる。硬化後はシートを曲げるとヘラを使わずに印刷物をはがせる。私も試しに購入してみたが(下記URL参照)、プログラムのバグなのかZ=0の調節がうまく出来ず、まだ試せていない。 https://www.amazon.co.jp/gp/product/B0BX9BVFSM/ |

スプリング スチール シート。各社から出ている。サイズも各種。値段は高くない。 |

|

|

サスは、前が沈んだ状態とする。アームの角度に注意。履帯は変更せずそのまま使える。この程度の誤差はパーツの弾力が吸収する。 |

前面上部装甲板をキットに接着。フェンダーはキットパーツを切り詰める。側面追加装甲板は0.8mmプラバン。 |

別角度で。いいんじゃない? テンション上がる。ギアケース側端のエッジはヤスリで丸める(データで丸めるのが大変なのじゃ) |

クローズアップ。ギアケースと砲塔側面は、サフを叩き付けて鋳造表現を行うので、積層痕は問題なし。 |

|

現時点での最終版をお持ち帰りファイルリストにアップしておく。前面装甲板は、閲覧用と印刷用でサイズが異なり、印刷用にはマージンをつけてある。砲塔は細部の微修正とターレットリングのサイズ。T48履帯はサポートの変更。 次は小物パーツ。車体後方の予備履帯とブローニングM2のシャーマン用弾薬箱(というのか知らんが)は3D設計しよう。あ、デフレクタもあるな。 |